LÖSER PROBLEMEN MED VIDHÄFTNING

FÖRBÄTTRAD KVALITET FÖR BELÄGGNING, BINDNING, VÄTNING, TRYCKNING, MÅLNING, RENGÖRING

Vi har mer än 40 års erfarenhet av att leverera och tillverka högkvalitativa ytbehandlingsprodukter för alla branscher.

Tantec utvecklar kontinuerligt nya innovativa lösningar för en krävande marknad.

Tantec har omfattande kunskap på många tekniska områden.

Vi kan vår bransch och har omfattande kunskap om plasmaytbehandling, dyntester och mycket mer.

PLASMATEKNIK

KORONATEKNIK

FALL

INDUSTRI

Tantecs ytbehandlingsmaskiner säljs över hela världen till slutanvändare och OEM-företag genom våra egna filialer och mer än 30 partner över hela världen.

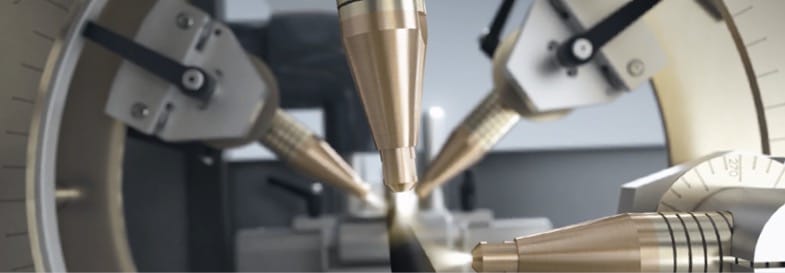

Ledande tillverkare av standardiserade och kundanpassade plasma- och koronasystem för ytbehandling och plasmaetsning av plast och metaller för att förbättra vidhäftningsegenskaperna.

Tantec Group är en innovativ organisation med en hög kunskapsnivå, och utvecklar kontinuerligt ny plasma- och koronautrustning för att hjälpa till att lösa vidhäftningsproblem och för att möta höga kundkrav.